- - BỘ LỌC CÔNG NGHIỆP - INDUSTRIAL FILTER

- - DẦU NHỚT CÔNG NGHIỆP - MỠ BÔI TRƠN CÔNG NGHIỆP

- - Dung dịch tẩy rỉ sét - Hóa chất tẩy gỉ sét kim loại dạng công nghiệp

- - Dầu chống rỉ sét - Dầu chống gỉ sét kim loại dạng công nghiệp

- - Dầu mài kim loại

- - Dầu tưới nguội

- - Dầu cắt gọt kim loại

- - Dầu gia công kim loại

- - Dầu dập định hình kim loại

- - Dầu dập nguội - Dầu rèn nguội kim loại

- - Dầu dập vuốt sâu kim loại - Dầu dập vuốt kim loại

- - Dầu dập nóng - Dầu rèn nóng kim loại - Hot Forging Lubricant

- - Dầu đúc áp lực - Die Casting Lubricant

- - Dầu bôi trơn piston máy đúc áp lực nhôm, kẽm, magiê, đồng, thiếc

- - Dầu tách khuôn - Dầu bôi trơn chống dính khuôn

- - Dung dịch tẩy rỉ sét - Hóa chất tẩy gỉ sét kim loại dạng công nghiệp

- - HÓA CHẤT CHỐNG CÁU CẶN, ĂN MÒN, VI KHUẨN CHO THÁP GIẢI NHIỆT COOLING TOWER, THIẾT BỊ TRAO ĐỔI NHIỆT, CHILLER, ĐƯỜNG ỐNG, HỆ THỐNG LÀM MÁT, NỒI HƠI

- - MÁY PHUN CÁT

- - MÁY PHUN BI

- - Máy phun bi dạng rổ xoay, giỏ xoay, lồng quay

- - Máy phun bi dạng băng tải đảo, băng tải cuốn

- - Dây chuyền phun bi, sơn, sấy tổng đoạn

- - Máy phun bi dạng thùng quay, tang trống xoay

- - Máy phun bi lên sàn nhà, nền nhà xưởng, mặt đường, sàn bê tông, sàn thép

- - Máy phun bi lên đá, tấm đá, đá marble, đá granite, bê tông, gạch lót

- - Máy phun bi dạng buồng thông suốt liên tục

- - Máy phun bi rèn làm bền bề mặt - Shot peening machine

- - Máy phun bi dạng xe goòng, xe đẩy có bàn xoay

- - Máy phun bi làm sạch dây, sợi, cuộn, thanh nhỏ

- - Máy phun bi làm sạch vỏ bình gas

- - Máy phun bi làm sạch dầm kèo thép, cấu kiện thép, kết cấu thép

- - Máy phun bi làm sạch thép tấm, thép hình, thép ống, thép thanh, thép hộp

- - Máy phun bi dạng băng tải lưới

- - Máy phun bi dạng bàn xoay, mâm quay

- - Máy phun bi dạng thùng đảo

- - Máy phun bi dạng treo

- - Máy phun bi dạng rổ xoay, giỏ xoay, lồng quay

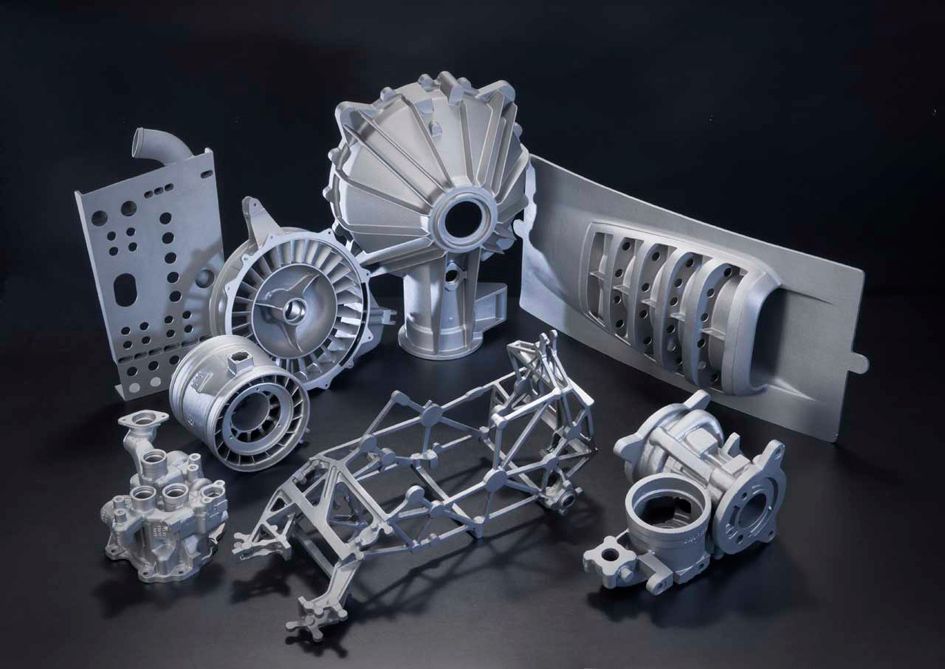

- - ĐÚC ÁP LỰC NHÔM - ĐÚC ÁP LỰC KẼM - ĐÚC ÁP LỰC MAGIÊ - DIE CASTING

- - MÁY THỔI CHAI PET - MÁY THỔI CHAI NHỰA - MÁY THỔI THÙNG NHỰA, BÌNH NHỰA

- - VẬT TƯ TIÊU HAO - LINH KIỆN - PHỤ KIỆN

- - Thùng IBC gấp xếp được - Thùng IBC gập xếp được - Foldable IBC

- - Thùng IBC bằng giấy gấp xếp được - Paper IBC - Bồn IBC, tank IBC bằng giấy gấp xếp được

- - Túi Cubitainer - Túi gấp xếp được Cubitainer - Túi tự đứng Cubitainer - Túi tự đứng trong thùng Cubitainer Bag In Box BIB

- - Túi Cheertainer - Túi tự đứng Cheertainer - Túi tự đứng trong thùng Cheertainer Bag In Box BIB

- - Túi BIB - Túi trong thùng - Túi trong hộp - Túi vô trùng aseptic BIB - Túi Bag in Box

- - Túi BIB cho gia vị, nước xốt, nước chấm, nước ướp - Túi trong thùng Bag in Box cho gia vị, nước sốt

- - Túi BIB cho nước giải khát - Túi trong thùng Bag in Box cho đồ uống

- - Túi BID - Túi trong thùng phuy Bag in Drum

- - Túi BIB cho phân bón dạng lỏng, hóa nông, thuốc BVTV - Túi trong thùng Bag in Box cho nông dược, thuốc trừ sâu

- - Túi BIB cho hóa chất - Túi trong thùng Bag in Box cho hóa chất

- - Túi BIB cho dầu ăn, dầu thực vật - Túi trong thùng Bag in Box cho dầu ăn

- - Túi BIB cho sữa - Túi trong thùng Bag in Box cho sữa

- - Túi BIB cho siro, syrup - Túi trong thùng Bag in Box cho siro

- - Túi BIB cho rượu, rượu vang, nước lên men, đồ uống có cồn - Túi trong thùng Bag in Box cho rượu

- - Túi BIB cho trứng lỏng - Túi trong thùng Bag in Box cho dung dịch nước trứng

- - Túi BIB cho nước trái cây - Túi trong thùng Bag in Box cho nước trái cây

- - Túi vô trùng aseptic BIB Bag in Box

- - Bao bì hòa tan trong nước - Túi nhựa hòa tan trong nước

- - Màng hòa tan trong nước - Màng nhựa hòa tan trong nước

- - Thùng IBC gấp xếp được - Thùng IBC gập xếp được - Foldable IBC

- - MÁY TRỘN - BỒN TRỘN - MÁY TRỘN CÔNG NGHIỆP

- - MÁY SÀNG - MÁY SÀNG RUNG - MÁY SÀNG CÔNG NGHIỆP

- - Hệ thống cấp liệu

- - Máy sàng rung chống cháy nổ

- - Máy sàng rung ly tâm

- - Máy sàng rung sản phẩm kích thước lớn

- - Máy sàng rung siêu âm

- - Máy sàng rung dạng đảo

- - Máy sàng rung hình chữ nhật

- - Máy sàng rung tách nước

- - Máy sàng rung tải trọng lớn

- - Máy sàng rung dạng thẳng

- - Máy sàng rung dạng tròn

- - Hệ thống cấp liệu

- - MÁY MÓC NGÀNH NHỰA

- - LÒ NHIỆT LUYỆN - LÒ NUNG CÔNG NGHIỆP

- - MÁY SẤY THĂNG HOA - MÁY SẤY CHÂN KHÔNG - MÁY SẤY LẠNH - MÁY SẤY TẦNG SÔI - MÁY SẤY PHUN

- - DÂY CHUYỀN CHIẾT RÓT TỰ ĐỘNG

- - Dây chuyền chiết rót mứt, nước sốt, tương, nước chấm, nước gia vị tự động

- - Dây chuyền chiết rót hóa mỹ phẩm tự động

- - Dây chuyền chiết rót dầu ăn, dầu thực vật tự động

- - Dây chuyền chiết rót đóng chai nhựa PET tự động

- - Dây chuyền chiết rót đóng lon tự động

- - Dây chuyền chiết rót đóng chai thủy tinh tự động

- - Dây chuyền chiết rót đồ uống có cồn, rượu tự động

- - Dây chuyền chiết rót nước ép trái cây tự động

- - Dây chuyền chiết rót nước uống, nước tinh khiết, nước khoáng, nước suối, nước ion kiềm tự động

- - Dây chuyền chiết rót hạt, dạng hạt

- - Dây chuyền chiết rót bột, dạng bột

- - Dây chuyền súc rửa, sấy khô, tiệt trùng, chiết rót, đóng nắp

- - Dây chuyền chiết rót mứt, nước sốt, tương, nước chấm, nước gia vị tự động

- - MÁY ĐẾM VIÊN TỰ ĐỘNG

- - DÂY CHUYỀN SẢN XUẤT CHẾ BIẾN ĐÓNG GÓI THỰC PHẨM ĐÓNG HỘP, ĐÓNG LON, ĐỒ HỘP

- - Dây chuyền sản xuất chế biến đóng gói rau củ quả nấm đóng lon, đóng hộp, chai lọ bình hũ

- - Dây chuyền sản xuất chế biến đóng gói trái cây hoa quả đóng lon, đóng hộp, chai lọ bình hũ

- - Dây chuyền sản xuất chế biến đóng gói cá hộp, cá đóng lon, đóng hộp, đồ hộp

- - Dây chuyền sản xuất chế biến đóng gói thịt hộp, thịt đóng lon, đóng hộp, đồ hộp tự động

- - Dây chuyền sản xuất chế biến đóng gói rau củ quả nấm đóng lon, đóng hộp, chai lọ bình hũ

- - MÁY VÀO HỘP - MÁY ĐÓNG HỘP - MÁY VÔ HỘP GIẤY

- - MÁY SÚC RỬA CHAI, LỌ - MÁY SẤY KHÔ CHAI, LỌ, LON, HỘP, BÌNH, HŨ, CAN, XÔ

- - MÁY CẤP CHAI - MÁY NẠP CHAI, LỌ, LON, HỘP, BÌNH, HŨ, CAN, XÔ

- - MÁY, ROBOT BỐC CHẤT XẾP HÀNG HÓA, BAO, THÙNG LÊN PALLET TỰ ĐỘNG

- - MÁY ĐÓNG ĐAI - MÁY ĐAI THÙNG CARTON - MÁY ĐÓNG ĐAI PALLET

- - MÁY ĐÓNG THÙNG CARTON - MÁY VÀO THÙNG GIẤY - MÁY VÔ THÙNG CARTON

- - Máy cấp dựng mở thùng, đóng sản phẩm vào thùng, dán thùng carton tự động 3 trong 1

- - Robot đóng thùng carton - Robot gắp sản phẩm vào thùng carton - Robot vô thùng giấy

- - Máy đóng thùng carton - Máy vào thùng carton - Máy vô thùng giấy

- - Máy dựng thùng carton tự động - Máy cấp dựng mở dán đáy thùng carton tự động

- - Máy dán thùng carton - Máy dán băng keo thùng carton - Máy dán băng dính thùng carton

- - Máy cấp dựng mở thùng, đóng sản phẩm vào thùng, dán thùng carton tự động 3 trong 1

- - MÁY DÁN BĂNG KEO - MÁY DÁN BĂNG DÍNH

- - DÂY CHUYỀN CHẾ BIẾN ĐỒ UỐNG, NƯỚC GIẢI KHÁT, NƯỚC ÉP TRÁI CÂY, SỮA, NƯỚC TĂNG LỰC

- - Dây chuyền chế biến nước trà xanh, trà olong, trà sữa, trà đào, trà bí đao, trà đen, hồng trà, trà chanh mật ong

- - Dây chuyền chế biến sữa thanh trùng, sữa tiệt trùng, sữa bò, sữa hạt, sữa bột, sữa đặc

- - Dây chuyền chế biến sữa thanh trùng, sữa tiệt trùng, sữa bò, sữa hạt, sữa chua, sữa bột, sữa đặc

- - Dây chuyền xử lý, chế biến nước tinh khiết, nước uống tinh khiết

- - Dây chuyền xử lý, chế biến nước khoáng thiên nhiên, nước suối, nước khoáng có gas, nước khoáng có hương vị

- - Dây chuyền chế biến đồ uống có gas, nước giải khát có gas, nước ngọt có gas, soda

- - Dây chuyền chế biến nước ép trái cây, nước ép hoa quả

- - Dây chuyền chế biến nước trà xanh, trà olong, trà sữa, trà đào, trà bí đao, trà đen, hồng trà, trà chanh mật ong

- - MÁY ĐÓNG GÓI

- - Máy đóng viên nén cà phê

- - Máy đóng gói túi có nắp, có vòi

- - Máy đóng gói viên giặt tự động

- - Máy đóng gói dạng xoay, mâm xoay, bàn xoay tự động

- - MÁY ĐÓNG GÓI HÀNG HÓA THƯƠNG MẠI ĐIỆN TỬ, BƯU KIỆN, BƯU PHẨM CHUYỂN PHÁT NHANH

- - Máy gấp, định hình túi, cấp vào túi, chiết rót dịch, hàn miệng gói tự động

- - Máy đóng gói cân định lượng điện tử

- - Máy đóng gói túi dạng ngang

- - Máy đóng gói MAP - Máy đóng gói khí cải tiến, khí quyển biến đổi, điều chỉnh khí

- - Máy đóng gói hút chân không sát da - Máy đóng gói hút sát da - Skin Pack, VSP

- - Máy đóng gói túi thanh trùng, túi triệt trùng

- - Máy ép và đóng gói sản phẩm có kích thước lớn

- - Máy đóng gói định hình nhiệt Thermoforming

- - Máy đóng gói dạng que, stick nhiều lane, nhiều làn

- - Máy đóng gói hút chân không

- - Máy đóng gói dạng nằm

- - Máy đóng gói hạt, viên, cốm

- - Máy đóng gói chất lỏng, dịch đặc, dịch sệt

- - Máy đóng gói bột

- - Máy đóng gói trạm xoay

- - Máy đóng gói túi có sẵn, túi rời

- - Máy đóng gói dạng nằm ngang

- - Máy đóng gói túi gusset, túi xếp hông

- - Máy đóng gói túi hàn 3 biên, 4 biên, túi hàn lưng, túi hàn bụng

- - Máy đóng gói túi zipper, túi có dây khóa kéo dán, túi zip

- - Máy đóng gói dạng đứng

- - Máy đóng viên nén cà phê

- - MÁY CHIẾT RÓT

- - Máy chiết rót sơn tự động

- - Máy chiết rót son môi, son thỏi, son dưỡng môi

- - Máy chiết rót dầu ăn, dầu thực vật tự động

- - Máy chiết rót dầu nhớt, dầu nhờn, dầu bôi trơn, dầu công nghiệp, dầu gia công, dầu rèn, đúc, dập, kéo, tôi, nước làm mát tự động

- - Máy chiết rót gia vị, nước sốt, nước chấm, đồ ướp, nước nêm nếm tự động

- - Máy chiết rót đóng lon đồ uống, nước ngọt, nước giải khát, nước ép trái cây, nước soda, nước tăng lực tự động

- - Máy chiết rót đồ uống, nước ngọt, nước soda, nước giải khát, nước ép có gas tự động

- - Máy chiết rót nước ép trái cây tự động

- - Máy chiết rót nước uống, nước tinh khiết, nước khoáng, nước suối, nước ion kiềm tự động

- - Máy chiết rót túi BIB - Bag in Box

- - Máy chiết rót túi có nắp, túi có vòi

- - Máy chiết rót túi có sẵn, túi rời, túi hàn sẵn

- - Máy chiết rót, đóng gói túi tiệt trùng, bao bì tiệt trùng retort

- - Máy chiết rót vô trùng

- - Máy chiết rót dạng bọt, dạng kem, dạng foam, dạng aerosol

- - Máy chiết rót dạng bình xịt aerosol, chiết rót dạng gas, khí ga

- - Máy chiết rót bình gas mini, chai ga, lon gas mini

- - Máy chiết rót bình oxy y tế mini, chai, lon oxy y tế mini

- - Máy chiết rót, đóng nút bịt, đóng nắp 3 trong 1

- - Máy chiết rót và hàn ống nhựa, vỉ ống nhựa, ống ampoule nhựa

- - Máy đếm viên và chiết rót vào chai lọ, hộp hũ bình

- - Máy chiết rót, đóng nút bịt cao su, đóng nắp nhôm 3 trong 1

- - Máy chiết rót bột vào chai, lọ, lon, hộp, hũ, bình, can

- - Máy chiết rót hóa chất, chất ăn mòn, chất oxy hóa mạnh, chất tẩy rửa

- - Máy chiết rót nóng

- - Máy cân và chiết rót vào chai, lọ, lon, hộp, hũ, bình, can

- - Máy chiết rót dưa món, dưa muối, dưa chua, đồ dầm, rau củ quả ngâm giấm, đồ muối, dưa góp

- - Máy chiết rót sản phẩm cắt miếng, cắt lát, cắt khúc, cắt cục, cắt hạt

- - Máy chiết rót và đóng nắp tự động 2 trong 1

- - Máy chiết rót dùng bơm

- - Máy chiết rót dạng trọng lực

- - Máy chiết rót piston

- - Máy chiết rót áp suất âm đẳng áp

- - Máy chiết rót chân không

- - Máy chiết rót cân khối lượng

- - Máy chiết rót dạng xoay

- - Máy chiết rót ống tuýp tube

- - Máy chiết rót chất lỏng

- - Máy chiết rót dịch đặc, dịch sệt, tương, sốt, mứt

- - Máy chiết rót hàn dán miệng túi, miệng bao bì tự động

- - Máy chiết rót hàn dán màng miệng ly, tô, chén, khay, vĩ, chai, lọ, bình, hộp, hũ tự động

- - Máy chiết rót sơn tự động

- - MÁY ĐÓNG NẮP - MÁY SIẾT NẮP - MÁY VẶN NẮP

- - Máy đóng nắp nhấn, nắp dập, nắp ép, nắp xịt

- - Máy đóng nắp chai - Máy siết nắp chai - Máy vặn nắp chai

- - Máy đóng nắp chai dạng các bánh xoay kẹp vặn siết - Máy siết nắp chai - Máy vặn nắp chai

- - Máy đóng nắp chai, lọ, hộp, bình kiểu nắp nhấn, nắp ép, nép dập - Máy siết nắp chai - Máy vặn nắp chai

- - Máy đóng nắp chai, bình kiểu nắp xịt, nắp bơm, nắp đong - Máy siết nắp chai - Máy vặn nắp chai

- - Máy đóng nắp chai, lọ, hộp, bình, hũ thủy tinh - Máy siết nắp chai - Máy vặn nắp chai

- - Máy đóng nắp chai dạng ngàm kẹp vặn siết - Máy siết nắp chai - Máy vặn nắp chai

- - Máy đóng nắp nhấn, nắp dập, nắp ép, nắp xịt

- - MÁY VIỀN MÍ LON, HỘP, HŨ - MÁY GHÉP MÍ LON, HỘP

- - MÁY DÁN NHÃN

- - Máy dán nhãn thùng carton, thùng giấy, hộp giấy tự động

- - Máy dán nhãn pallet tự động

- - Máy dán nhãn lên mặt phẳng, mặt bằng phẳng

- - Máy dán nhãn 2 mặt, hai mặt

- - Máy dán nhãn hồ keo nóng

- - Máy dán nhãn lon, đồ hộp, lon nhôm, lon thiếc, thịt hộp, cá hộp

- - Máy dán nhãn dạng xoay

- - Máy in nhãn và dán nhãn

- - Máy dán nhãn ống tube tuýp, ống tròn

- - Máy dán nhãn góc

- - Máy phóng nhãn màng co PET, OPS, PVC

- - Máy dán nhãn mặt dưới

- - Máy dán nhãn giấy hồ keo

- - Máy dán nhãn hút chân không

- - Máy dán nhãn mặt trên và mặt dưới

- - Máy dán nhãn tem bảo hành, bảo đảm, tem nhãn chống hàng giả, seal, guarantee

- - Máy tách chồng và dán nhãn bao bì, bìa giấy, thẻ, tagname, nameplate

- - Máy dán nhãn mặt trên

- - Máy dán nhãn chai oval, chai elip

- - Máy dán nhãn chai vuông

- - Máy dán nhãn 2 nhãn mặt trước, mặt sau, 2 mặt bên

- - Máy dán nhãn 3 nhãn mặt trước, mặt sau, 2 mặt bên, mặt trên

- - Máy dán nhãn OPP, BOPP hồ keo nóng

- - Máy dán nhãn dạng mâm xoay, bàn quay

- - Máy dán nhãn chai, lọ, ống, thỏi, que, cây, bút, vial, ampoule tròn nhỏ

- - Máy dán nhãn chai tròn

- - Máy dán nhãn thùng carton, thùng giấy, hộp giấy tự động

- - MÁY BỌC MÀNG CO - MÁY RÚT MÀNG CO - MÁY CO MÀNG

- - Máy bọc màng co dạng nằm

- - Máy bọc màng thực phẩm

- - Máy bọc màng cellophane, BOPP

- - Buồng co màng - Máy co màng

- - Máy bọc màng co pallet - Máy rút màng co pallet - Máy chụp màng co pallet

- - Máy bọc màng co lốc - Máy rút màng co lốc

- - Máy bọc màng co kiểu hàn cạnh - Máy rút màng co kiểu hàn cạnh

- - Máy bọc màng co kiểu chữ L - Máy rút màng co kiểu chữ L

- - Máy bọc màng co dạng nằm

- - MÁY DÁN MÀNG - MÁY HÀN MÀNG - MÁY SEAL MÀNG

- - MÁY QUẤN MÀNG

- - MÁY DÒ DỊ VẬT, KIỂM TRA VẬT THỂ LẠ, PHÁT HIỆN PHẾ PHẨM

- - Máy dò kim loại

- - Máy X-ray cho thực phẩm - Máy xray dò dị vật, tạp chất bằng tia X

- - Máy X-ray cho công nghiệp thực phẩm - Máy xray dò dị vật, tạp chất bằng tia X trong thực phẩm

- - Máy X-ray cho thủy sản, hải sản, thịt cá

- - Máy X-ray cho dược phẩm, thuốc, thực phẩm chức năng, chăm sóc sức khỏe

- - Máy x ray cho chất lỏng, đồ uống, nước giải khát, gia vị, dịch, xốt

- - Máy x ray cho bánh kẹo, đồ ngọt

- - Máy x ray cho rau củ, trái cây, hoa quả

- - MÁY KIỂM TRA NGOẠI QUAN SẢN PHẨM, PHÂN LOẠI SẢN PHẨM

- - Máy kiểm tra ngoại quan viên thuốc, viên nén, viên nang cứng, viên nang mềm gelatin, viên con nhộng

- - Cân định lượng điện tử nhiều đầu

- - Máy cân phân loại sản phẩm theo khối lượng

- - Máy cân kiểm tra trọng lượng

- - Máy kiểm tra ngoại quan sản phẩm bằng xử lý ảnh dùng camera công nghiệp

- - Máy kiểm tra mức chiết rót, thể tích chiết rót

- - Máy kiểm tra rò rỉ trong đóng gói, chiết rót, đóng nắp, hàn dán màng

- - Máy kiểm tra chất lượng nắp, đóng nắp, siết nắp, rò rỉ từ nắp

- - Máy kiểm tra ngoại quan viên thuốc, viên nén, viên nang cứng, viên nang mềm gelatin, viên con nhộng

- - MÁY MÓC NGÀNH THỰC PHẨM, ĐỒ UỐNG

- - Máy phun nitơ lỏng

- - Máy cấp đông nhanh công nghiệp IQF - Hệ thống cấp đông nhanh IQF - IQF Quick Freezer

- - Hệ thống CIP - Thiết bị CIP - Thiết bị vệ sinh, làm sạch tại chỗ

- - Thiết bị đồng hóa áp lực cao - Máy đồng hóa áp suất cao

- - Thiết bị tiệt trùng - Hệ thống tiệt trùng - Sterilizer

- - Nồi tiệt trùng thực phẩm - nồi hấp thanh trùng - retort

- - Máy phun nitơ lỏng

- - MÁY MÓC NGÀNH DƯỢC MỸ PHẨM

- - Máy nghiền bột dược phẩm, thực phẩm, hóa chất, công nghiệp

- - Máy chiết rót và hàn ống thủy tinh ampoule, ống vial

- - Máy sản xuất thuốc nhét hậu môn, nhét âm đạo - Máy định hình, chiết rót, hàn thuốc đạn nhét hậu môn, nhét âm đạo

- - Máy định hình, chiết rót, hàn vô trùng túi dịch tiêm truyền tĩnh mạch, túi dịch IV

- - Máy thổi định hình, chiết rót, hàn vô trùng BFS chai lọ ống bình

- - Máy chiết rót thuốc nhỏ mắt, lọ thuốc nhỏ mũi, nhỏ lỗ tai

- - Máy chiết rót ống tiêm, ống chích, syringe, bơm tiêm có chứa sẵn thuốc

- - Thiết bị chưng cất - máy chưng cất - hệ thống chưng cất

- - Thiết bị cô đặc chân không - máy cô đặc chân không - hệ thống cô đặc chân không

- - Thiết bị chiết xuất và cô đặc - máy chiết xuất và cô đặc - hệ thống chiết xuất và cô đặc

- - Máy làm viên hoàn - Máy sản xuất viên hoàn mềm, viên thuốc đông y, thuốc bắc, thuốc nam

- - Máy in lên viên thuốc, viên nang, viên nén, viên kẹo

- - Máy trộn bột - Bồn trộn bột - Máy trộn bột thuốc dược liệu, thực phẩm, hóa chất

- - Máy nhét gói hút ẩm, túi chống ẩm, silica gel, bông hút ẩm vào chai, lọ, hộp, hũ, bình

- - Máy dập viên nén - Máy dập viên thuốc

- - Máy đánh bóng, làm sạch viên thuốc

- - Máy ép vỉ thuốc

- - Dây chuyền sản xuất viên nang mềm

- - Máy nhũ hóa chân không - Máy đồng hóa chân không

- - Máy bao viên

- - Máy tạo hạt

- - Máy vô nang thuốc

- - Máy đếm viên thuốc

- - Máy nghiền bột dược phẩm, thực phẩm, hóa chất, công nghiệp

- - THIẾT BỊ NÂNG HẠ, VẬN CHUYỂN SẢN PHẨM

- - Xe nâng tự hành AGV - Xe forklift tự hành AGV - Xe forklift AGV

- - Xe tự hành AGV - Xe AGV - Robot AGV - Xe được dẫn hướng, vận hành tự động

- - Thiết bị nâng hạ hút chân không

- - Thiết bị nâng hạ hút chân không cho các ngành, công nghiệp, thị trường

- - Cần trục nâng hạ hút chân không

- - Thiết bị nâng hạ hút chân không cho gạch, ngói, gạch men, tấm ốp lát

- - Thiết bị nâng hạ hút chân không cho pallet

- - Thiết bị nâng hạ hút chân không cho cửa kính, cửa gỗ, cửa nhựa, cửa gương, cửa sổ, cửa chính

- - Thiết bị nâng hạ hút chân không cho thực phẩm

- - Thiết bị nâng hạ hút chân không cho bao, túi, gói

- - Thiết bị nâng hạ hút chân không cho thùng carton, thùng giấy, hộp giấy, khay giấy

- - Thiết bị nâng hạ hút chân không cho can, xô, thùng, chậu, phuy

- - Thiết bị nâng hạ hút chân không cho thanh, dầm, xà, giá, dàn

- - Thiết bị nâng hạ hút chân không cho tấm

- - Xe đẩy kèm thiết bị nâng hạ xoay đặt

- - Xe nâng tự hành AGV - Xe forklift tự hành AGV - Xe forklift AGV

- - MÁY IN PHUN DATE CODE, BARCODE, QR CODE, LOGO, MÃ VẠCH, SỐ SERI, SỐ LÔ - MÁY IN DATE

- - THIẾT BỊ TRAO ĐỔI NHIỆT - BỘ TRAO ĐỔI NHIỆT

- - NHÀ KHO THÔNG MINH - NHÀ KHO TỰ ĐỘNG

- - Xe lấy hàng tự động thông minh- Robot lấy hàng tự động thông minh

- - Hệ thống lấy hàng thông minh tự động - Picking system

- - Hệ thống treo cho áo quần, may mặc, thời trang, thương mại điện tử, bán lẻ

- - Xe tự hành AGV - Xe nâng tự hành AGV - Robot AGV

- - Nhà kho tự động ASRS - Nhà kho thông minh AS/RS, AS-RS

- - Phần mềm quản lý nhà kho

- - Xe lấy hàng tự động thông minh- Robot lấy hàng tự động thông minh

NHẬN ĐÚC ÁP LỰC SẢN PHẨM MAGIÊ THEO YÊU CẦU - MAGNESIUM DIE CASTING SERVICES

Tính chất của hợp kim Magiê là:

- Cực kỳ nhẹ

- Nóng chảy ở nhiệt độ thấp

- Dễ dàng gia công

- Đắt hơn nhôm & kẽm

- Phản ứng cao

Do đó, Magnesium Die Casting:

- Yêu cầu một máy đúc đúc áp lực magiê buồng nóng

- Có tỷ lệ sức mạnh trên trọng lượng tuyệt vời

- Có thể giữ được cống suất ở nhiệt độ cao

- Có khả năng chống ăn mòn kém

- Có đặc tính che chắn RFI và EMI tốt

Magiê được biết là tạo ra các thành phần cấu trúc nhẹ nhất trong số tất cả các kim loại thường được sử dụng. Vì vậy, trọng lượng siêu nhẹ của magie là một tính năng độc đáo. Do đó, nó là lý do chính cho nhu cầu độc quyền của nó trong một số ngành công nghiệp.

QUÁ TRÌNH ĐÚC ÁP LỰC MAGIÊ - MAGNESIUM DIE CASTING

ABM Việt Nam chuyên cung cấp dịch vụ đúc áp lực sản phẩm magiê theo yêu cầu, chúng tôi đã phân loại quy trình đúc áp lực magiê thành một số bước sau đây để dễ hiểu hơn.

5 bước cho quy trình đúc áp lực magiê:

- Chuẩn bị khuôn

- Máy ép

- Hóa rắn

- Tách thành phẩm

- Cắt tỉa/Gia công

Chuẩn bị khuôn đúc áp lực

Trước mỗi chu kỳ đúc, khuôn phải được làm sạch và bôi trơn kỹ lưỡng. Đầu tiên, làm sạch các nửa khuôn bằng cơ chế phun để loại bỏ bất kỳ chất cặn nào từ chu kỳ trước. Sau đó, phun chất bôi trơn lên khuôn để chuẩn bị cho chu kỳ tiếp theo.

Máy ép

Magiê nóng chảy được lưu trữ trong lò đặt bên trong thiết bị buồng nóng. Cơ chế phun vẫn chìm trong lò. Ở đó, một pít-tông ép hợp kim magie nóng chảy bên trong khoang khuôn thông qua một cổ ngỗng.

Hóa rắn

Khi khoang khuôn đã được chiết rót vật liệu, để nguyên khuôn trong một khoảng thời gian nhất định. Sau đó, vật đúc sẽ nguội dần và đông đặc lại.

Tách thành phẩm

Sau khi vật đúc trở nên rắn chắc, hãy tách các nửa khuôn ra. Sau đó, một cơ chế đẩy nửa trong khuôn đang chuyển động sẽ đẩy vật đúc ra.

Cắt tỉa/Gia công

Sau đó loại bỏ vật liệu thừa ra khỏi vật đúc bằng khuôn cắt. Nó cũng có thể được gia công để giới thiệu các tính năng khác khó thực hiện trong quá trình đúc.

Các ứng dụng của đúc áp lực magiê là gì?

Phạm vi ứng dụng chính của vật đúc magiê là nơi yêu cầu các bộ phận nhẹ. Bạn cũng có thể sử dụng nó để che chắn các linh kiện điện tử khỏi EMI/RFI. Ngoài ra, Magiê thường được hợp kim với các vật liệu khác để phù hợp với yêu cầu của ứng dụng.

Chúng tôi đã mô tả các ứng dụng chính của Magnesium Die Casting dưới đây:

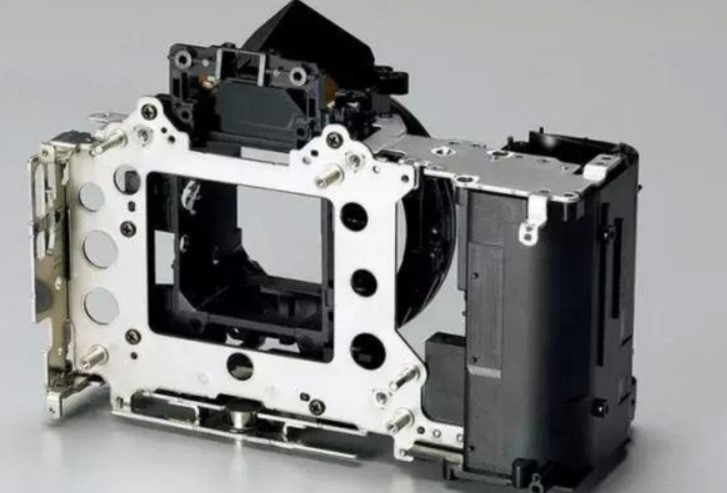

- Các bộ phận magie đóng vai trò là vỏ bọc tuyệt vời cho các thiết bị điện tử và viễn thông.

- Bạn cũng có thể sử dụng Magnesium Die Casting để tạo vỏ máy ảnh chụp ảnh nhiệt hiệu quả.

- Các phương tiện vận chuyển khác nhau luôn hướng đến các bộ phận nhẹ vì các phương tiện nhẹ hơn cần ít năng lượng/nhiên liệu hơn để vận hành. Đó là lý do tại sao các ngành công nghiệp khác nhau sử dụng đúc áp lực magiê làm bộ phận thân xe ô tô, máy bay và thậm chí cả xe đạp.

- Một số hợp kim magiê đã tăng cường độ dẻo, khả năng chống rão, chống ăn mòn và có thể chịu được nhiệt độ cao. Do đó, những đặc tính này làm cho nó trở thành sự lựa chọn lý tưởng cho các bộ phận động cơ và truyền động.

ƯU ĐIỂM CỦA ĐÚC ÁP LỰC MAGIÊ LÀ GÌ?

Những ưu điểm chính của Magnesium Die Casting được thảo luận chi tiết dưới đây:

Cực kỳ nhẹ

Trọng lượng riêng của magiê chỉ là 1,74. Trong khi nhôm có khoảng 2,55 và Sắt có khoảng 7,5. Do đó, magie nhẹ hơn gần 35% so với nhôm và nhẹ hơn 75% so với Sắt. Do đó, nó được coi là một trong những kim loại có cấu trúc nhẹ nhất.

Dễ dàng gia công

Các bộ phận đúc magiê rất dễ gia công. Vì vậy, họ yêu cầu ít thời gian và chi phí hơn. Nó có thể là một lựa chọn tốt khi xử lý một dự án đúc áp lực sản phẩm magiê theo yêu cầu quá nhiều gia công phụ.

Khả năng đúc tốt

Hợp kim magiê được biết đến với khả năng đúc của chúng. Tính lưu động cao của hợp kim magiê làm cho chúng dễ đúc. Vì vậy, các tính năng phức tạp và thành mỏng sẽ dễ dàng thực hiện hơn khi đúc áp lực magiê.

Thuộc tính che chắn tuyệt vời

Các bộ phận magie có đặc tính che chắn EMI/RFI đặc biệt. Vì vậy, vỏ magie có thể bảo vệ các bộ phận điện khỏi bức xạ điện từ. Vì vậy, điều này làm cho nó rất quan trọng đối với một số ứng dụng nhất định.

HỢP KIM MAGIÊ NÀO CÓ TRONG KHUÔN ĐÚC ÁP LỰC?

Khi đúc áp lực sản phẩm magiê theo yêu cầu, thành phần hợp kim magiê chủ yếu bao gồm các nguyên tố sau:

- Nhôm

- Kẽm

- Silicon

- Đât hiêm

- Mangan

Ở đây, hợp kim AZ91D được sử dụng phổ biến hơn để đúc áp lực magiê. Hai chữ cái đầu tiên của hợp kim đề cập đến các thành phần hợp kim chính. Chẳng hạn, hợp kim AZ91D có 9% nhôm và 1% kẽm.

Thông thường, magiê có khả năng chống ăn mòn kém. Tỷ lệ phần trăm cao của các nguyên tố hợp kim, đặc biệt là nhôm, giúp cải thiện tính chất cơ học, khả năng chống ăn mòn và khả năng đúc của nó. Giảm hàm lượng nhôm sẽ làm giảm các tính chất này nhưng sẽ làm tăng độ dẻo.

Có nhiều biến thể khác nhau của hợp kim magiê có sẵn trên thị trường. Cái nào bạn cần phụ thuộc vào ứng dụng sản phẩm của bạn. Hợp kim magiê thường được sử dụng bao gồm:

- AM50A

- AM20

- AM60B

- AS41B

- AE42, v.v.

Ở đây, các công ty Magnesium Die Casting sử dụng hợp kim AM50A, AM20 và AM60B, khi họ cần đạt được độ dẻo dai, độ dẻo và khả năng chống va đập hợp lý. Họ sử dụng hợp kim AS41B và AE42 khi tập trung vào độ bền tốt hơn ở nhiệt độ cao, độ dẻo và khả năng chống rão.

.jpg)