- - BỘ LỌC CÔNG NGHIỆP - INDUSTRIAL FILTER

- - DẦU NHỚT CÔNG NGHIỆP - MỠ BÔI TRƠN CÔNG NGHIỆP

- - HÓA CHẤT CHỐNG CÁU CẶN, ĂN MÒN, VI KHUẨN CHO THÁP GIẢI NHIỆT COOLING TOWER, THIẾT BỊ TRAO ĐỔI NHIỆT, CHILLER, ĐƯỜNG ỐNG, HỆ THỐNG LÀM MÁT, NỒI HƠI

- - MÁY PHUN CÁT

- - MÁY PHUN BI

- - ĐÚC ÁP LỰC NHÔM - ĐÚC ÁP LỰC KẼM - ĐÚC ÁP LỰC MAGIÊ - DIE CASTING

- - MÁY THỔI CHAI PET - MÁY THỔI CHAI NHỰA - MÁY THỔI THÙNG NHỰA, BÌNH NHỰA

- - VẬT TƯ TIÊU HAO - LINH KIỆN - PHỤ KIỆN

- - MÁY TRỘN - BỒN TRỘN - MÁY TRỘN CÔNG NGHIỆP

- - MÁY SÀNG - MÁY SÀNG RUNG - MÁY SÀNG CÔNG NGHIỆP

- - MÁY MÓC NGÀNH NHỰA

- - LÒ NHIỆT LUYỆN - LÒ NUNG CÔNG NGHIỆP

- - MÁY SẤY THĂNG HOA - MÁY SẤY CHÂN KHÔNG - MÁY SẤY LẠNH - MÁY SẤY TẦNG SÔI - MÁY SẤY PHUN

- - DÂY CHUYỀN CHIẾT RÓT TỰ ĐỘNG

- - MÁY ĐẾM VIÊN TỰ ĐỘNG

- - DÂY CHUYỀN SẢN XUẤT CHẾ BIẾN ĐÓNG GÓI THỰC PHẨM ĐÓNG HỘP, ĐÓNG LON, ĐỒ HỘP

- - MÁY VÀO HỘP - MÁY ĐÓNG HỘP - MÁY VÔ HỘP GIẤY

- - MÁY SÚC RỬA CHAI, LỌ - MÁY SẤY KHÔ CHAI, LỌ, LON, HỘP, BÌNH, HŨ, CAN, XÔ

- - MÁY CẤP CHAI - MÁY NẠP CHAI, LỌ, LON, HỘP, BÌNH, HŨ, CAN, XÔ

- - MÁY, ROBOT BỐC CHẤT XẾP HÀNG HÓA, BAO, THÙNG LÊN PALLET TỰ ĐỘNG

- - MÁY ĐÓNG ĐAI - MÁY ĐAI THÙNG CARTON - MÁY ĐÓNG ĐAI PALLET

- - MÁY ĐÓNG THÙNG CARTON - MÁY VÀO THÙNG GIẤY - MÁY VÔ THÙNG CARTON

- - MÁY DÁN BĂNG KEO - MÁY DÁN BĂNG DÍNH

- - DÂY CHUYỀN CHẾ BIẾN ĐỒ UỐNG, NƯỚC GIẢI KHÁT, NƯỚC ÉP TRÁI CÂY, SỮA, NƯỚC TĂNG LỰC

- - MÁY ĐÓNG GÓI

- - MÁY CHIẾT RÓT

- - MÁY ĐÓNG NẮP - MÁY SIẾT NẮP - MÁY VẶN NẮP

- - MÁY VIỀN MÍ LON, HỘP, HŨ - MÁY GHÉP MÍ LON, HỘP

- - MÁY DÁN NHÃN

- - MÁY BỌC MÀNG CO - MÁY RÚT MÀNG CO - MÁY CO MÀNG

- - MÁY DÁN MÀNG - MÁY HÀN MÀNG - MÁY SEAL MÀNG

- - MÁY QUẤN MÀNG

- - MÁY DÒ DỊ VẬT, KIỂM TRA VẬT THỂ LẠ, PHÁT HIỆN PHẾ PHẨM

- - MÁY KIỂM TRA NGOẠI QUAN SẢN PHẨM, PHÂN LOẠI SẢN PHẨM

- - MÁY MÓC NGÀNH THỰC PHẨM, ĐỒ UỐNG

- - MÁY MÓC NGÀNH DƯỢC MỸ PHẨM

- - THIẾT BỊ NÂNG HẠ, VẬN CHUYỂN SẢN PHẨM

- - MÁY IN PHUN DATE CODE, BARCODE, QR CODE, LOGO, MÃ VẠCH, SỐ SERI, SỐ LÔ - MÁY IN DATE

- - THIẾT BỊ TRAO ĐỔI NHIỆT - BỘ TRAO ĐỔI NHIỆT

- - NHÀ KHO THÔNG MINH - NHÀ KHO TỰ ĐỘNG

Thiết bị trao đổi nhiệt dạng tấm là gì?

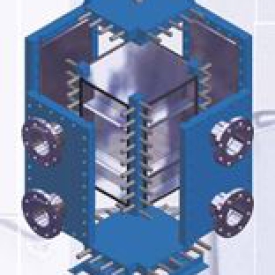

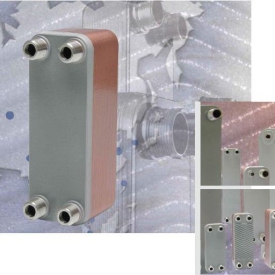

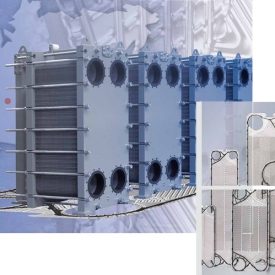

Thiết bị trao đổi nhiệt dạng tấm là một loại thiết bị trao đổi nhiệt sử dụng các tấm kim loại để truyền nhiệt giữa hai chất lỏng. Điều này có một lợi thế lớn so với thiết bị trao đổi nhiệt thông thường ở chỗ chất lỏng tiếp xúc với diện tích bề mặt lớn hơn nhiều vì chất lỏng được trải ra trên các tấm. Điều này tạo điều kiện cho việc truyền nhiệt và làm tăng đáng kể tốc độ thay đổi nhiệt độ. Các bộ trao đổi nhiệt dạng tấm hiện nay rất phổ biến và được sử dụng trong các bộ phận nước nóng của hàng triệu nồi hơi kết hợp. Hiệu suất truyền nhiệt cao đối với kích thước vật lý nhỏ như vậy đã làm tăng lưu lượng nước nóng sinh hoạt (DHW) của các nồi hơi kết hợp. Bộ trao đổi nhiệt dạng tấm nhỏ đã tạo ra một tác động lớn trong việc sưởi ấm sinh hoạt và nước nóng.

Khái niệm đằng sau thiết bị trao đổi nhiệt là việc sử dụng các đường ống hoặc các bình chứa khác để làm nóng hoặc làm mát một chất lỏng bằng cách truyền nhiệt giữa nó và chất lỏng khác. Trong hầu hết các trường hợp, bộ trao đổi bao gồm một đường ống cuộn có chứa một chất lỏng đi qua một buồng chứa chất lỏng khác. Các bức tường của ống thường được làm bằng kim loại, hoặc một chất khác có độ dẫn nhiệt cao, để tạo điều kiện trao đổi, trong khi bên ngoài bộ trao đổi nhiệt của buồng lớn hơn được làm bằng nhựa hoặc được phủ lớp cách nhiệt, để ngăn nhiệt thoát ra ngoài.

- Thiết kế của thiết bị trao đổi nhiệt dạng tấm

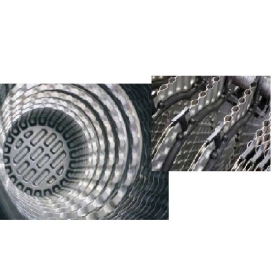

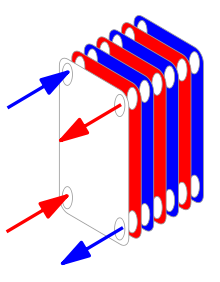

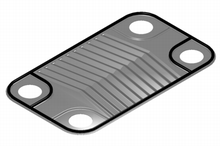

Thiết bị trao đổi nhiệt dạng tấm (PHE) là một thiết kế chuyên dụng phù hợp để truyền nhiệt giữa chất lỏng áp suất trung bình và thấp. Các bộ trao đổi nhiệt hàn, bán hàn và hàn được sử dụng để trao đổi nhiệt giữa các chất lỏng áp suất cao hoặc khi yêu cầu sản phẩm nhỏ gọn hơn. Thay vì là một đường ống đi qua một buồng thì có hai buồng xen kẽ, có chiều sâu cạn và được ngăn cách ở bề mặt lớn nhất của chúng bằng một tấm kim loại gấp nếp. Bộ trao đổi nhiệt dạng tấm và khung thu được thiết kế bằng cách ép các tấm kim loại với nhau. Thép không gỉ là một kim loại được sử dụng phổ biến cho các tấm thép vì khả năng chịu nhiệt độ cao, có độ bền tốt và khả năng chống ăn mòn của nó.

Các tấm thường được ngăn cách bởi các miếng đệm cao su được gắn kết thành một phần xung quanh mép của các tấm. Các tấm được ép để tạo thành các máng vuông góc với hướng dòng chảy của chất lỏng chạy qua các ống trong bộ trao đổi nhiệt. Các máng này được bố trí sao cho chúng liên kết với nhau với các tấm khác, tạo thành kênh có khoảng trống 1,3–1,5 mm giữa các tấm. Các tấm được nén lại với nhau trong một khung cứng để tạo thành một sự sắp xếp của các đường dẫn dòng chảy song song với các chất lỏng nóng và lạnh xen kẽ. Các tấm tạo ra một diện tích bề mặt cực kỳ lớn, cho phép truyền nhanh nhất có thể. Làm cho mỗi ngăn mỏng đảm bảo rằng phần lớn thể tích của chất lỏng tiếp xúc với tấm. Các máng này cũng tạo ra và duy trì dòng chảy hỗn loạn trong chất lỏng để tối đa hóa sự truyền nhiệt trong thiết bị trao đổi. Có thể đạt được mức độ xáo trộn cao ở tốc độ dòng chảy thấp và khi đó có thể đạt được hệ số truyền nhiệt cao.

So với thiết bị trao đổi nhiệt dạng vỏ và ống, nhiệt độ tiếp cận trong thiết bị trao đổi nhiệt dạng tấm có thể thấp đến 1°C trong khi thiết bị trao đổi nhiệt dạng vỏ và ống yêu cầu nhiệt độ tiếp cận từ 5°C trở lên. Đối với cùng một lượng nhiệt trao đổi, kích thước của bộ trao đổi nhiệt dạng tấm nhỏ hơn, diện tích truyền nhiệt lớn do các tấm tạo ra. Việc tăng và giảm diện tích truyền nhiệt đơn giản trong thiết bị trao đổi nhiệt dạng tấm, thông qua việc thêm hoặc bớt các tấm ra khỏi ngăn xếp.

- Đánh giá bộ trao đổi nhiệt dạng tấm

Tất cả các thiết bị trao đổi nhiệt dạng tấm trông giống nhau ở bên ngoài. Sự khác biệt nằm ở bên trong, các chi tiết của thiết kế tấm và các công nghệ làm kín được sử dụng. Do đó, khi đánh giá thiết bị trao đổi nhiệt dạng tấm, điều rất quan trọng không chỉ là khám phá các chi tiết của sản phẩm được cung cấp mà còn phải phân tích mức độ nghiên cứu và phát triển của nhà sản xuất và dịch vụ sau vận hành và tính sẵn có của phụ tùng thay thế.

Một khía cạnh quan trọng cần tính đến khi đánh giá thiết bị trao đổi nhiệt là các dạng uốn nếp bên trong thiết bị trao đổi nhiệt. Có hai loại: nếp gấp xen kẽ và nếp gấp chữ V. Nói chung, tăng cường truyền nhiệt lớn hơn được tạo ra từ các chevron để tăng việc giảm áp suất và được sử dụng phổ biến hơn so với các nếp gấp xen kẽ. Mục tiêu chính của việc có một bộ trao đổi nhiệt có lợi về chi phí so với việc sử dụng bộ trao đổi nhiệt truyền thống phải luôn được thực hiện bằng cách cải tiến bộ trao đổi nhiệt. Khả năng bám, độ tin cậy và an toàn là những cân nhắc khác cần được giải quyết. Thông tin về một số dạng thay đổi khác nhau đối với bộ trao đổi nhiệt được đưa ra dưới đây.

Đầu tiên là vệ sinh định kỳ - Làm sạch định kỳ (làm sạch tại chỗ) là phương pháp hiệu quả nhất để loại bỏ tất cả các chất thải và bụi bẩn theo thời gian làm giảm hiệu quả của bộ trao đổi nhiệt. Cách tiếp cận này yêu cầu cả hai mặt của PHE (Bộ trao đổi nhiệt dạng tấm) phải được xả hết, sau đó là tách nó khỏi chất lỏng trong hệ thống. Nên xả nước từ cả hai bên cho đến khi nước chảy hoàn toàn vào trong. Việc xả nước nên được thực hiện ngược lại với các thao tác thường xuyên để có kết quả tốt nhất. Sau khi hoàn tất, thì sử dụng một máy bơm tròn và bình chứa lưu chất để đưa chất làm sạch vào trong khi đảm bảo rằng chất này tương thích với các miếng đệm và tấm PHE (Plate Heat Exchanger – Thiết bị trao đổi nhiệt dạng tấm). Cuối cùng, cho đến khi dòng xả chảy trong, nên xả lại hệ thống bằng nước.

- Tối ưu hóa bộ trao đổi nhiệt dạng tấm

Để đạt được sự cải thiện trong PHE, hai yếu tố quan trọng là lượng truyền nhiệt và giảm áp suất phải được xem xét như vậy cần phải tăng lượng truyền nhiệt và giảm áp suất cần phải giảm. Trong các thiết bị trao đổi nhiệt dạng tấm do có các tấm tôn nên có khả năng cản dòng đáng kể với tổn thất ma sát cao. Vì vậy, để thiết kế bộ trao đổi nhiệt dạng tấm, người ta cần xem xét cả hai yếu tố.

Đối với các dãy số Reynolds khác nhau, tồn tại nhiều mối tương quan và góc chevron cho các bộ trao đổi nhiệt dạng tấm. Hình dạng tấm là một trong những yếu tố quan trọng nhất trong việc truyền nhiệt và giảm áp suất trong bộ trao đổi nhiệt dạng tấm, tuy nhiên, tính năng này không được quy định chính xác. Trong các thiết bị trao đổi nhiệt dạng tấm, do đường dẫn giữa các tấm hẹp nên có khả năng chịu áp suất lớn và dòng chảy trở nên hỗn loạn dọc theo đường dẫn. Do đó, nó đòi hỏi nhiều công suất bơm hơn so với các loại thiết bị trao đổi nhiệt khác. Do đó, mục tiêu truyền nhiệt cao hơn và giảm áp suất ít hơn. Hình dạng của bộ trao đổi nhiệt dạng tấm rất quan trọng đối với các ứng dụng công nghiệp bị ảnh hưởng bởi sự sụt giảm áp suất. Mở rộng bề mặt bằng cách gắn them cánh và chèn là một số cách để cải tiến bộ trao đổi nhiệt. Ở cả bên trong và bên ngoài, các ống có thể được gắn them cánh. Đây có lẽ là phương pháp tăng cường truyền nhiệt lâu đời nhất. Cánh sẽ có lợi nếu chất lỏng, như khí, có hệ số màng truyền nhiệt tương đối thấp. Như vậy, việc gắn thêm cánh không chỉ tăng hệ số màng mà còn tăng diện tích bề mặt truyền nhiệt. Việc giảm áp suất cao hơn dẫn đến hiệu quả tăng thêm này. Tuy nhiên, khu vực gắn cánh phải được sửa đổi để hoạt động, như với bất kỳ diện tích bề mặt phụ nào. Về khả năng truyền nhiệt, chiều cao cánh tối ưu được đóng góp bởi hiệu suất của cánh này. Phần lớn các hệ số truyền nhiệt và màng được yêu cầu cho ống có cánh và hầu hết được hỗ trợ các gói thương mại đánh giá bộ trao đổi nhiệt.

Để tạo điều kiện cho việc rung, người ta đưa các bộ định hình, bộ chèn hoặc bộ trộn tĩnh vào trong ống. Với chất lỏng có độ nhớt cao trong vùng chảy tầng, các thiết bị này hầu hết hoạt động hiệu quả. Hệ số truyền nhiệt của màng truyền nhiệt có thể tăng gấp 5 lần. Để truyền nhiệt chất lỏng và để tạo điều kiện sôi, miếng chèn được sử dụng phổ biến nhất. Các chất chèn thường không hiệu quả trong ống để ngưng tụ và hầu như tiếp tục làm tăng việc áp suất giảm. Không có điểm tương đồng chung nào để dự đoán các thay đổi, do sự phức tạp của các mối quan hệ giữa việc chèn và kết quả của việc tăng truyền nhiệt và giảm áp suất. Tuy nhiên, lợi ích của hệ số truyền nhiệt thu được, trong một số trường hợp nhất định, có thể đạt được ở mức giảm áp suất thấp hơn bằng cách thay đổi số lần đi qua.

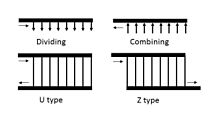

- Sự phân bố dòng chảy và phương trình truyền nhiệt

Tính toán thiết kế của một thiết bị trao đổi nhiệt dạng tấm bao gồm phân phối dòng chảy và giảm áp suất và truyền nhiệt. Cấu hình bố trí của bộ trao đổi nhiệt dạng tấm thường có thể được đơn giản hóa thành một hệ thống ống góp với hai đầu ống góp để phân chia và kết hợp chất lỏng, có thể được phân loại thành kiểu sắp xếp kiểu chữ U và kiểu chữ Z theo hướng dòng chảy trong đầu máy.

Tổng tốc độ truyền nhiệt giữa chất lỏng nóng và lạnh đi qua bộ trao đổi nhiệt dạng tấm có thể được biểu thị bằng: Q = UA∆Tm, trong đó U là hệ số truyền nhiệt tổng thể , A là tổng diện tích tấm và ∆Tm là Log chênh lệch nhiệt độ trung bình. U phụ thuộc vào hệ số truyền nhiệt trong dòng nóng và lạnh.

Việc làm sạch này giúp tránh bám bẩn và đóng cặn mà không cần tắt thiết bị trao đổi nhiệt hoặc hoạt động bị gián đoạn. Để tránh giảm hiệu suất của bộ trao đổi nhiệt và giảm tuổi thọ của phần mở rộng ống, OnC (Online Cleaning-hệ thống làm sạch trực tuyến) có thể được sử dụng như một phương pháp độc lập hoặc kết hợp với xử lý hóa chất. Hệ thống loại bóng tái tuần hoàn và hệ thống bàn chải và rổ là một số kỹ thuật OnC. OfC (Online Cleaning-hệ thống làm ngoại tuyến) là một phương pháp làm sạch hiệu quả khác giúp tăng hiệu suất của bộ trao đổi nhiệt và giảm chi phí vận hành. Phương pháp này sử dụng một thiết bị hình dạng giống như viên đạn được đưa vào mỗi ống và sử dụng áp suất không khí cao để ép ống xuống. Rửa bằng hóa chất, thổi bằng thủy lực và hydro-lancing là những phương pháp được sử dụng rộng rãi khác ngoài OfC. Cả hai kỹ thuật này, khi được sử dụng thường xuyên, sẽ khôi phục bộ trao đổi về hiệu suất tối ưu cho đến khi cặn bẩn và đóng cặn lại bắt đầu trượt từ từ và ảnh hưởng xấu đến hiệu quả của bộ trao đổi nhiệt.

Chi phí vận hành và bảo trì là cần thiết cho một bộ trao đổi nhiệt. Nhưng có những cách khác nhau để giảm thiểu chi phí. Thứ nhất, chi phí có thể được giảm thiểu bằng cách giảm sự hình thành cặn bẩn trên bộ trao đổi nhiệt làm giảm hệ số truyền nhiệt tổng thể. Theo phân tích ước tính, ảnh hưởng của sự hình thành tắc nghẽn sẽ tạo ra một khoản chi phí tổn thất hoạt động rất lớn lên đến hơn 4 tỷ đô la. Tổng chi phí tắc nghẽn bao gồm chi phí vốn, chi phí năng lượng, chi phí bảo trì và chi phí lỗ lãi. Hóa chất ức chế bám bẩn là một trong những phương pháp kiểm soát tắc nghẽn. Ví dụ, chất đồng trùng hợp axit acrylic / hydroxypropyl acrylate (AA / HPA) và axit acrylic / axit sulfonic (AA / SA) có thể được sử dụng để ức chế sự bám bẩn do lắng đọng canxi photphat. Kế tiếp, cũng có thể giảm sự lắng đọng của cặn bẩn bằng cách lắp đặt bộ trao đổi nhiệt theo phương thẳng đứng vì lực hấp dẫn sẽ kéo bất kỳ hạt nào ra khỏi bề mặt truyền nhiệt trong bộ trao đổi nhiệt. Thứ hai, chi phí vận hành có thể được giảm thiểu khi sử dụng hơi bão hòa so với hơi quá nhiệt dưới dạng chất lỏng. Hơi nước quá nhiệt hoạt động như một chất cách điện và dẫn nhiệt kém, nó không thích hợp cho ứng dụng nhiệt như thiết bị trao đổi nhiệt